Tratamiento de plasticos

Procesos > ► Modificacion superficial

Definición de una superficie de polímero

La palabra "superficie" en su uso más general incluye la capa / límite más externo o superior de un objeto físico o espacio / área. Desde el punto de vista de la ciencia de los materiales, la superficie, definida como la frontera entre dos medios diferentes, se caracteriza por un cierto espesor, reflejando un gradiente de propiedades. A este respecto, la superficie siempre se diferencia del volumen de cualquier material en términos de densidad, composición o estructura e, incluso si está presente en una fracción muy pequeña (en comparación con el volumen), la superficie gobierna las propiedades del polímero, ya que es el primer contacto se activa. Esta afirmación sigue siendo cierta independientemente del material macroscópico, incluidos los sólidos policristalinos o los polímeros. Sin embargo, para superficies de polímero, la escala de longitud molecular va muy por encima de la escala de angstrom (por ejemplo, una distancia típica de un extremo a otro es de aproximadamente 10ˉ⁶ m para un polímero de 10000 unidades de monómero y considerando la conformación de espiral aleatoria) el término "fracción pequeña" es cierto en términos generales. Aquí, la conectividad, los entrelazamientos y las interacciones entre las cadenas de polímero en la superficie se construyen para un espesor de superficie que varía desde varios nanómetros (para una capa en contacto directo con otro medio) hasta varios micrómetros (para una morfología cristalina). Aunque las interacciones disminuyen al aumentar la distancia, siguen siendo la fuente de cohesión y determinan las propiedades de la superficie como fricción, adhesión, tensión superficial y actividad biológica. Además, las cadenas de polímeros tienen un alto grado de libertad (grupo lateral [metilo, hidroxilo, carbonilo, etc.] rotación C-C, proceso α segmentario y dinámica general de la cadena) y el tiempo real y la temperatura local o de largo alcance. movimientos, haciendo que las superficies sean objetos dinámicos de los mismos que experimentan reordenamientos tras cambios en las fases circundantes: gas (s), líquido (s) o sólido (s). Además, para una macromolécula de polímero a granel, las interacciones son similares en términos de tipo y fuerza en las tres direcciones, mientras que para una macromolécula en la superficie, están desequilibradas, lo que conduce a un exceso de energía libre superficie / interfaz. Todas estas características crean una fuerza termodinámica (entropía configuracional) la fuerza guía que determina un estado de equilibrio de energía libre mínima o de entropía máxima mediante la transferencia de grupos terminales, grupos funcionales o aditivos a la superficie, que por otro lado causa la segregación de cadenas de polímero y / o sus partes. Los fenómenos se conocen desde los años 70 del siglo XX y se destacan aún hoy. Se pueden encontrar ejemplos para geles (que presentan un ángulo de contacto bajo o alto en contacto con agua o aire, respectivamente), polímeros injertados (donde las cadenas injertadas se encuentran ocultas en la masa o expuestas en la superficie dependiendo de las condiciones de tratamiento), o incluso polímeros segmentados. En consecuencia, una superficie de polímero es una superficie dinámica que tiene respuestas ambientales y de temperatura, un lugar donde los fenómenos que provocan evoluciones importantes influyen en las propiedades y la vida útil del polímero.

Modificación de la superficie de los plásticos: ¿por qué?

La modificación de las propiedades superficiales se basa en el principio de formación de estructuras superficiales físicas, químicas y multicapa de diversas complejidades, incluida la deposición de películas amorfas. Los plásticos son materiales inherentemente hidrófobos, de baja energía superficial y, por lo tanto, no se adhieren bien a otros materiales que entran en contacto. Generalmente, la modificación de la superficie se usa para introducir grupos funcionales con alta capacidad de unión en la superficie del plástico con el fin de crear interacciones y enlaces con otros grupos funcionales; aumentar la energía superficial; para introducir reticulación superficial; para modificar la morfología de la superficie aumentando o disminuyendo la cristalinidad o rugosidad de la superficie; y para eliminar contaminantes o capas límite débiles de la superficie plástica. Mejorar sus propiedades adhesivas es probablemente la razón más común para modificar la superficie de los plásticos, pero las variaciones específicas de las características de la superficie también incluyen humectabilidad, resistencia al agua y química, propiedades antiincrustantes, comportamiento tribológico, resistencia a las llamas y transmisión de oxígeno y vapor de agua; todo ello conservando las propiedades a granel del sustrato plástico original. Se ha estimado que el 70% de la producción total de materiales plásticos debe tratarse en la superficie antes del procesamiento.

Tratamiento de la superficie

Descripción general de las técnicas de modificación de superficies

Históricamente, los métodos de ingeniería de superficies han incluido abrasión mecánica, limpieza con solvente para eliminar contaminantes de la superficie, hinchamiento de solventes, grabado químico húmedo y la aplicación de recubrimientos especializados. La abrasión solo aumenta el área de la superficie de la pieza antes de la unión adhesiva y, por lo tanto, tiene un uso limitado. La limpieza con solvente es útil para eliminar la contaminación grave. Sin embargo, en aplicaciones ultralimpias, la limpieza con solvente simplemente reemplaza un contaminante por otro. El tratamiento superficial con solvente podría ser beneficioso en los casos en que el hinchamiento del sustrato polimérico puede mejorar la adhesión de los revestimientos sin afectar negativamente a las propiedades mecánicas del sustrato. Los principales inconvenientes de esta tecnología son los peligros ambientales y de proceso asociados con el uso de grandes cantidades de productos químicos. Cualquier ahorro en el costo del equipo generalmente se compensa con el aumento del costo de los controles ambientales. El grabado con ácido es más efectivo que los métodos a base de solvente, pero puede resultar fácilmente en piezas tratadas en exceso y dañadas, además de serios problemas de peligro y eliminación. Por ejemplo, aparte del tratamiento con plasma el método más eficaz para mejorar la unión a los fluoropolímeros ha sido grabar la superficie con un material comúnmente conocido como grabado con sodio. El proceso consiste en una breve inmersión del componente fluoropolímero que se va a unir en una solución de naftaleno sódico en tetrahidrofurano u otro disolvente adecuado. Aunque el grabado con sodio es bastante eficaz en el tratamiento de fluoropolímeros, la preocupación por la seguridad del operador y los problemas de eliminación han hecho que muchos usuarios busquen alternativas. Cada uno de los métodos mencionados anteriormente tiene limitaciones, lo que proporciona una gran fuerza impulsora para el desarrollo de métodos alternativos de preparación de superficies. En la actualidad, existen muchas técnicas diferentes disponibles (que van desde el vacío a la presión atmosférica, de húmedo a seco, de simple a sofisticado y de económico a muy costoso) para obtener las características funcionales requeridas de los plásticos. La mayoría de los métodos que se utilizan hoy en día son secos y, por tanto, respetuosos con el medio ambiente. Los métodos que se presentan más adelante se dividen a grandes rasgos en técnicas de activación de superficies y de revestimiento de superficies. La abrasión solo aumenta el área de la superficie de la pieza antes de la unión adhesiva y, por lo tanto, tiene un uso limitado. La limpieza con solvente es útil para eliminar la contaminación grave. Sin embargo, en aplicaciones ultralimpias, la limpieza con solvente simplemente reemplaza un contaminante por otro. El tratamiento superficial con solvente podría ser beneficioso en los casos en que el hinchamiento del sustrato polimérico puede mejorar la adhesión de los revestimientos sin afectar negativamente a las propiedades mecánicas del sustrato. Los principales inconvenientes de esta tecnología son los peligros ambientales y de proceso asociados con el uso de grandes cantidades de productos químicos. Cualquier ahorro en el costo del equipo generalmente se compensa con el aumento del costo de los controles ambientales. El grabado con ácido es más efectivo que los métodos a base de solvente, pero puede resultar fácilmente en piezas tratadas en exceso y dañadas, además de serios problemas de peligro y eliminación. Por ejemplo, aparte del tratamiento con plasma, el método más eficaz para mejorar la unión a los fluoropolímeros ha sido grabar la superficie con un material comúnmente conocido como grabado con sodio. El proceso consiste en una breve inmersión del componente fluoropolímero que se va a unir en una solución de naftaleno sódico en tetrahidrofurano u otro disolvente adecuado. Aunque el grabado con sodio es bastante eficaz en el tratamiento de fluoropolímeros, la preocupación por la seguridad del operador y los problemas de eliminación han hecho que muchos usuarios busquen alternativas. Cada uno de los métodos mencionados anteriormente tiene limitaciones, lo que proporciona una gran fuerza impulsora para el desarrollo de métodos alternativos de preparación de superficies. En la actualidad, existen muchas técnicas diferentes disponibles (que van desde el vacío a la presión atmosférica, de húmedo a seco, de simple a sofisticado y de económico a muy costoso) para obtener las características funcionales requeridas de los plásticos. La mayoría de los métodos que se utilizan hoy en día son secos y, por tanto, respetuosos con el medio ambiente. Los métodos que se presentan más adelante se dividen a grandes rasgos en técnicas de activación y revestimiento de superficies.

Técnicas de modificación (activación) de superficies

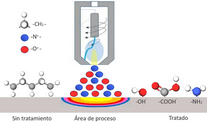

El propósito del tratamiento de superficies de materiales a base de polímeros es aumentar la humectabilidad de la superficie a través de descargas eléctricas. La baja energía superficial de los sustratos a base de polímeros a menudo conduce a una mala adhesión de tintas, colas y revestimientos. Para obtener una adhesión óptima, es necesario aumentar la energía superficial del sustrato justo por encima de la del material a aplicar. Las técnicas de activación de la superficie presentadas aquí incluyen tratamiento con plasma, tratamiento corona, tratamiento con llama y tratamiento con láser de excímero UV. El tratamiento con corona y con llama también se pueden definir como plasmas, pero en este sitio se consideran técnicas de modificación de superficies diferentes. Todos los tratamientos de superficie presentados aquí dan como resultado mejores propiedades de adherencia a la superficie La energía de los sustratos a base de polímeros a menudo conduce a una mala adherencia de tintas, colas y recubrimientos. Para obtener una adhesión óptima, es necesario aumentar la energía superficial del sustrato justo por encima de la del material a aplicar. Las técnicas de activación de la superficie presentadas aquí incluyen tratamiento con plasma, tratamiento corona, tratamiento con llama y tratamiento con láser de excímero UV. El tratamiento con corona y con llama también se pueden definir como plasmas, pero en este capítulo se consideran técnicas de modificación de superficies diferentes. Todos los tratamientos de superficie presentados aquí dan como resultado mejores propiedades de adherencia a la superficie.

Métodos físicos

Aunque las superficies de materiales poliméricos han sido modificadas por métodos químicos durante años de una manera muy eficaz para una variedad de aplicaciones, los métodos de tratamiento de superficies basados en principios físicos se han desarrollado para introduce grupos funcionales que contienen oxígeno en las superficies de los polímeros, principalmente para mejorar la adherencia, la humectabilidad y la capacidad de impresión para superar los principales inconvenientes relacionados con los métodos químicos, que a menudo necesitan un riguroso control del proceso, pueden causar problemas ambientales debido a los agentes químicos utilizados y pueden involucrar cambios en la morfología de la superficie del polímero. Algunos de los métodos físicos más comunes, como la descarga de llama y corona, se explotan hoy en día ampliamente a nivel industrial, pero la desaparición de las funcionalidades impartidas con el tiempo es el principal inconveniente. Los métodos de modificación de la superficie física basados en tratamientos inducidos por plasma y radiación han encontrado recientemente varias aplicaciones que se discuten a continuación.

Tratamientos previos de la superficie

Muchos termoplásticos requieren un tratamiento específico antes de su lacado o impresión. Cuanto mayor es la inercia química del polímero, más necesario es preparar su superficie para permitir la pintura o impresión posterior. En algunos casos, el tratamiento superficial no es una fase previa de otro tratamiento, sino que se produce una modificación definitiva de la superficie del polímero, confiriéndole cualidades de las que carece el material de masa. Algunos de ellos se efectúan mediante tratamientos por plasma, como el de las lentes de contacto en que se precisa permeabilidad al oxígeno e higroscopicidad. De ésta carece uno de los materiales adecuados; un copolímero de acrilato y siloxano, que es hidrófobo. El tratamiento con plasma de oxígeno permite aumentar la higroscopicidad y hacerlo con ello más confortable para el portador. El amplio uso que se hace de las poliolefinas, especialmente en el campo del envase y embalaje y en el de la automoción, hace necesarios frecuentemente estos tratamientos, todos ellos a base de plasma, y que son básicamente el tratamiento corona, el flameado y el tratamiento por plasma de baja presión. Otros tipos de tratamiento, como el de ataque de la superficie con ácidos, plantea problemas de residuo húmedo en el plástico que dificulta las operaciones posteriores, por lo que son menos frecuentas.

Muchos termoplásticos requieren un tratamiento específico antes de su lacado o impresión. Cuanto mayor es la inercia química del polímero, más necesario es preparar su superficie para permitir la pintura o impresión posterior. En algunos casos, el tratamiento superficial no es una fase previa de otro tratamiento, sino que se produce una modificación definitiva de la superficie del polímero, confiriéndole cualidades de las que carece el material de masa. Algunos de ellos se efectúan mediante tratamientos por plasma, como el de las lentes de contacto en que se precisa permeabilidad al oxígeno e higroscopicidad. De ésta carece uno de los materiales adecuados; un copolímero de acrilato y siloxano, que es hidrófobo. El tratamiento con plasma de oxígeno permite aumentar la higroscopicidad y hacerlo con ello más confortable para el portador. El amplio uso que se hace de las poliolefinas, especialmente en el campo del envase y embalaje y en el de la automoción, hace necesarios frecuentemente estos tratamientos, todos ellos a base de plasma, y que son básicamente el tratamiento corona, el flameado y el tratamiento por plasma de baja presión. Otros tipos de tratamiento, como el de ataque de la superficie con ácidos, plantea problemas de residuo húmedo en el plástico que dificulta las operaciones posteriores, por lo que son menos frecuentas.En el proceso de descarga en corona, la película de plástico a tratar se deja pasar sobre un tambor de metal aislado debajo de los conductores cargados con un alto voltaje. Cuando la descarga de electrones ("corona") entre los conductores cargados y el tambor golpea la superficie de la película que interviene, se produce oxidación y hace que la superficie sea receptiva a los recubrimientos. Los productos moldeados también se tratan de manera similar, a menudo con maquinaria totalmente automática.

En el proceso de plasma, el aire a baja presión pasa a través de una descarga eléctrica, donde se disocia parcialmente en el estado de plasma y luego se expande en una cámara de vacío cerrada que contiene el objeto plástico a tratar. El plasma que reacciona con las superficies del plástico altera sus características fisicoquímicas de una manera que proporciona una excelente adhesión a los revestimientos de superficie. El proceso puede usarse para el procesamiento por lotes de productos plásticos, incluidas películas que pueden desenrollarse en la cámara de vacío para su tratamiento. Los productos de resina de acetal se tratan superficialmente mediante un proceso químico que consiste en someter el producto a una inmersión corta en ácido que da como resultado una superficie grabada receptiva a la pintura.

Recubrimientos a base de vapor

La deposición química de vapor (CVD) es una técnica importante para la modificación de la superficie de polímeros, donde el plasma se utiliza eficazmente como un intermedio activo y reactivo para la construcción de películas delgadas y duras. La deposición química en fase de vapor mejorada con plasma (PECVD) permite que el proceso proceda a temperaturas relativamente más bajas debido a la asistencia del plasma en comparación con otros tipos de CVD térmicas que utilizan, por ejemplo, un reactor de pared caliente, un reactor de pared fría y láser. Usando esta técnica de PECVD, se han formado varios recubrimientos inorgánicos duros y varios tipos de películas delgadas sobre diferentes tipos de superficies de polímero.

Modificación de superficie inducida por radiación

La radiación es una forma de energía que proviene de una fuente y viaja a través de algún medio o por el espacio. La radiación se emite desde un átomo cuando los electrones caen de una energía más alta a una energía más baja. Y la radiación se divide en dos tipos, según la energía y el poder ionizante, a saber, radiación ionizante y no ionizante. La radiación ionizante es producida por átomos inestables que tienen un exceso de energía o masa o ambas y son radiaciones de alta energía que son capaces de eliminar los electrones de un átomo o una molécula para formar un ión. Durante las últimas décadas, la interacción entre biomateriales y radiación γ ionizante ha ganado un gran interés científico, debido a las aplicaciones para la esterilización de dispositivos médicos con el fin de erradicar el problema asociado con la adhesión de patógenos. La radiación no ionizante, a diferencia de la radiación ionizante, es una radiación electromagnética que no tiene suficiente energía para eliminar electrones de un átomo o una molécula para formar un ión (o partícula cargada) durante la colisión; La irradiación ultravioleta extrema ha atraído recientemente la mayor atención para la modificación de la superficie no ionizante de los polímeros.

γ-Irradiación

Los fotones de alta energía se pueden utilizar para cambiar superficies de diferentes maneras. Estos fotones crean sitios de radicales en superficies y moléculas libres que pueden conducir a reacciones de propagación o terminación como la recombinación. Por lo tanto, la irradiación γ se usa a menudo para inducir la reticulación posterior de los polímeros, lo que corresponde a un proceso limpio que no requiere ningún grupo reactivo ni aditivos. Los radicales libres generados son los principales responsables de las transformaciones de polímeros inducidas por la radiación. Al igual que la recombinación de radicales intermoleculares o la polimerización en cadena con dobles enlaces colgantes, las reacciones de los radicales libres pueden proporcionar modificaciones útiles a la morfología del polímero. Esta estrategia se utilizó para aumentar la superficie específica aparente de los polímeros estirénicos macrorreticulares. Utilizando radiación gamma en las membranas poliméricas porosas obtenidas mediante la aleación de poli (hidroxi-uretano) y poli (alcohol) (PVA) en diferentes concentraciones, se encontró que estas membranas tienen un carácter hidrófilo, energía superficial, resiliencia y módulo de elasticidad inicial variables en función de sus concentraciones de aleación. A medida que aumenta la dosis de radiación gamma, observaron mejoras en la porosidad y las propiedades hidrófilas de la muestra. Además, la rugosidad de las muestras también disminuyó significativamente. Dado que hay una escasez de estudios que involucren la radiación gamma como herramienta para el tratamiento de superficies, es difícil analizar las ventajas de la radiación gamma sobre una amplia variedad de polímeros.

Irradiación UV

Cuando los polímeros se exponen a la luz ultravioleta, las superficies experimentan fotorreticulación, fotooxidación en el aire o reacciones fotoquímicas en atmósfera reactiva. Los UV son radiaciones no ionizantes para polímeros. El alcance de las reacciones depende de los reactivos, la intensidad de la luz y el coeficiente de absorción, es decir, la absorción de fotones en función de la profundidad de penetración de los fotones. Los polímeros, que absorben la luz ultravioleta, experimentan fotooxidación en el aire, dando lugar a grupos funcionales ácidos adheridos a las áreas expuestas. La profundidad con la que penetran las reacciones fotoquímicas en las superficies poliméricas depende de los coeficientes de absorción además de la movilidad de las cadenas poliméricas, la temperatura de transición vítrea y el coeficiente de difusión de los gases en las películas poliméricas y no se controla fácilmente. El tratamiento con luz ultravioleta ha recibido mucha atención en la última década, pero los polímeros así tratados vuelven a su estado original de la superficie durante un período de tiempo, un efecto conocido como recuperación hidrofóbica que se estudió en detalle para desarrollar una comprensión de los procesos subyacentes que contribuyen a la efecto, ya que tiene un impacto en la aplicabilidad del tratamiento UV.

Basado en haz de iones

Los procesos basados en haces de iones, como la implantación de iones y la deposición asistida por haz de iones (IBAD), ofrecen una amplia gama de modificaciones beneficiosas de las propiedades de la superficie sin afectar negativamente a las propiedades a granel. La implantación de iones se utiliza a menudo para mejorar la fricción, la resistencia al roce y la biocompatibilidad. IBAD se utiliza para aplicar recubrimientos antimicrobianos, para aplicar recubrimientos selladores para evitar la permeación de agua u oxígeno y para crear trazas metalizadas en polímeros. La implantación de iones no introduce directamente grupos funcionales en la superficie, sino que cambia la química de la superficie y, por lo tanto, las propiedades de la superficie. Los mecanismos de los procesos químicos que ocurren en la superficie de un polímero tras la implantación de iones dan como resultado cambios cruciales en la conductividad eléctrica, microdureza, hidrofilicidad y biocompatibilidad del polímero.

Otros tipos de modificación superficial

Otras técnicas utilizadas son las de injerto molecular, que cambian propiedades físicas y químicas del material, especialmente en aplicaciones biomédicas, membranas y adhesivos. Para ello se dispone de dos métodos principales; el injerto por irradiación, en el que se irradia al polímero en presencia de un disolvente que contenga el monómero modificante deseado, y el injerto fotoquímico que limita su acción a la superficie y se utiliza para mejorar únicamente las características de la misma. En el primer caso, la irradiación se efectúa por medio de ionización, bombardeo de electrones, radiación gamma o rayos Röntgen, y en el segundo por radiación UV o luz visible, con lo que resulta limitado el nivel de energía utilizable. En resumen, muchos de estos tratamientos permiten obtener en plásticos de bajo coste características de superficie para las que sería necesario emplear otros polímeros de precio mucho más elevado.

Métodos químicos

El ejemplo más importante de métodos químicos para la modificación de superficies es la aplicación de recubrimientos adecuados mediante química húmeda. El término adecuado significa que el recubrimiento debe satisfacer varios requisitos, como la adhesión al sustrato y las propiedades mecánicas y funcionales deseadas (resistencia al rayado / desgaste, hidrofobicidad / lipofobicidad, antibacteriano y antiincrustante, antiestático, resistencia química, etc.). Otra condición importante para la idoneidad es la temperatura de aplicación / consolidación del recubrimiento, teniendo en cuenta el bajo rango de temperatura al que pueden estar expuestos los plásticos sin que se produzcan fenómenos no deseados como deformación física o degradación química. Sobre estas bases, los métodos químicos más interesantes para la modificación de superficies de plásticos son los recubrimientos curables por ultravioleta (UV) y los recubrimientos orgánicos inorgánicos híbridos obtenidos por sol gel gracias a las muy suaves condiciones de aplicación (temperatura ambiente o ligeramente superior) y la enorme flexibilidad. en términos de formulación (son posibles revestimientos multifuncionales). Es prácticamente imposible presentar aquí una lista completa de las propiedades de los polímeros curables por UV y de las modificaciones de los polímeros. El curado UV es una polimerización inducida por la luz de oligómeros multifuncionales y representa un método de curado muy ecoeficiente y que ahorra energía que está reemplazando los sistemas de recubrimiento convencionales a base de solventes en aplicaciones industriales de recubrimiento de plástico. Los recubrimientos UV típicos no contienen disolventes, lo que ayuda a la industria y al medio ambiente a reducir significativamente los compuestos orgánicos volátiles. La amplia variedad de monómeros y oligómeros curables por UV (principalmente estructuras a base de acrílico, metacrílico, epoxi y tiol-eno) actualmente disponibles en el mercado ofrece opciones ilimitadas, lo que permite a los formuladores lograr propiedades de recubrimiento específicas y deseadas. Los recubrimientos UV se pueden usar en varios sustratos plásticos para realizar diversas funciones, desde una imprimación promotora de la adhesión hasta un recubrimiento resistente a los arañazos. La posibilidad de incorporar aditivos adecuados en la mezcla de partida de baja viscosidad es muy útil para la producción de recubrimientos multifuncionales, es decir, con más de una funcionalidad (antibacteriano, antiincrustante, antiestático, hidrofobicidad / oleofobicidad, corrosión / resistencia química, etc.). Con respecto a los recubrimientos híbridos orgánicos inorgánicos obtenidos por sol gel, el proceso clásico de sol gel acuoso (o no hidrolítico) consiste en una reacción de hidrólisis-condensación de dos etapas que comienza con alcóxidos metálicos M (OR) x, típicamente tetraetoxisilano (TEOS). La presencia en el sistema reactivo de un monómero, oligómero o polímero orgánico (con o sin grupos adecuados reactivos hacia el proceso de sol gel) conduce a la formación de estructuras híbridas orgánicas inorgánicas compuestas de óxido metálico (sílice u otro) y fases orgánicas. íntimamente mezclados entre sí (Esquema 5.1). Este procedimiento de síntesis pertenece al llamado enfoque bottom-up para la preparación de materiales híbridos y, dependiendo de las condiciones experimentales, permite la síntesis de estructuras compuestas en las que las dimensiones de la fase dispersa son inferiores a 100 nm (nanocomposites). Las propiedades ópticas, físicas y mecánicas de estos nanocomposites dependen en gran medida no solo de las propiedades individuales de cada componente, sino también de aspectos importantes de la química involucrada, como la uniformidad, la continuidad de fase, el tamaño del dominio y la mezcla molecular en el límites de fase. Las morfologías de los materiales híbridos dependen estrictamente de las características del polímero / oligómero / monómero orgánico tales como el peso molecular, la presencia y el número de funcionalidades reactivas, así como la solubilidad del polímero en el sistema sol gel. La reacción de condensación por hidrólisis se produce también a temperatura ambiente y normalmente en presencia de disolvente. Debe hacerse la elección correcta del solvente debido a la sensibilidad al solvente de varios sustratos plásticos. Habitualmente, la presencia de una fase inorgánica dura y relativamente densa en el revestimiento híbrido confiere propiedades comunes a los sustratos plásticos: en particular mayor dureza y resistencia al rayado y propiedades de barrera. En las siguientes secciones, se presentan algunos ejemplos (no exhaustivos) en función del tipo de propiedades mecánicas y funcionales impartidas por los recubrimientos aplicados.